sSI - smart Sensor Inspect für Ihre Prozessumgebung

sSI im Überblick

sSI - smart Sensor Inspect ist das KI-gestützte, vollautomatische sowie selbstoptimierende oder auch manuelle Analyse- und Reinigungssystem mit dem Sie exakte Aussagen zur Funktionalität Ihrer im Einsatz befindlichen Sensoren erhalten.

Eine der umfangreichen Möglichkeiten ist die vorausschauende und "schonende" Reinigung der sich im Prozess befindlichen Analyse-Sensoren.

Patentiert beim DPMA

Grundlage hierzu bilden die beim Deutschen Patent und Markenamt erteilten Patente und der Gebrauchsmusterschutz.

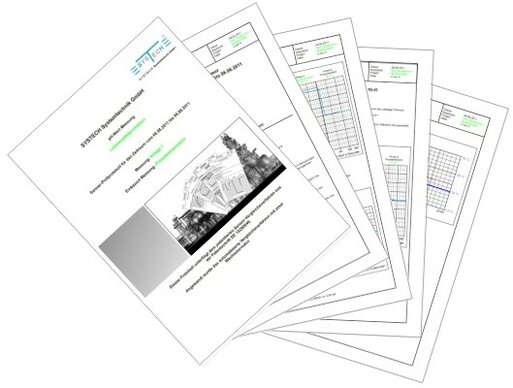

sSI-Prüfprotokoll

Das sSI-Prüfprotokoll ist die Dokumentation zu den exakt gemessenen Messwerten (wie z. B. pH-Wert, Leitfähigkeit, Chlor, Sauerstoff, Redox, Trübung, usw.) und der Sensorbeschaffenheit. Dieses kann auf Kundenwunsch hin mit einem Unterschriftsfeld versehen werden und somit auch als direkter Nachweis dienen. In Verbindung mit den vom Verfahren geforderten Ablaufschritten wird eine reproduzierbare optimal gleichbleibende Sensoragilität erreicht. Mittels der gespeicherten Messwertreihen mit Datum und Zeitstempel bildet das sSI-Prüfprotokoll den eindeutigen, lückenlosen, nachvollziehbaren Nachweis über Prozessvorgänge und bietet unter anderem die Möglichkeit zur Vorlage bei Ämtern und Umweltbehörden.

Einbindung des sSI - smart Sensor Inspect

Das sSI - smart Sensor Inspect integriert sich nahtlos in eine bestehende Prozessinfrastruktur oder kann auch als komplette Neuinstallation implementiert werden.

Der richtige Weg zur Einführung von sSI

Wir empfehlen, dass vor einer Investition in ein Reinigungssystem wichtige Prozessbedingungen und Umgebungseinflüsse, welche auf z. B. pH-Sensorik/en Einfluss nehmen, nachvollziehbar ermittelt werden.

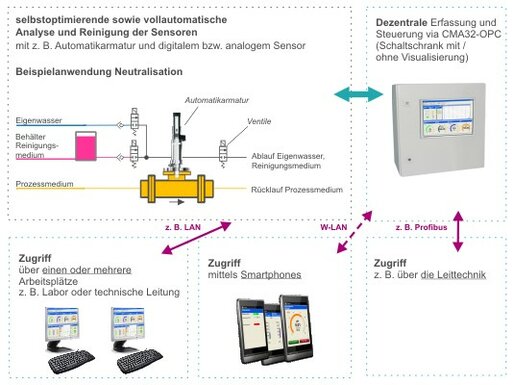

Beispiel-Schema mit Automatikarmatur

- sSI - smart Sensor Inspect

- CMA32-OPC zum Erfassen, Steuern, Regeln, Visualisieren, Analysieren und weiterleiten von Messdaten

- stationäre Hardware zum Messen, Steuern, Regeln

- analoge und / oder digitale Sensorik

- Tablet-PCs / Smartphones Prozesszugriff und Prozessvisualisierung mobil, elegant und flexibel

Wir bieten Ihnen eine optimale und verlässliche Prozessumgebung.

Für den Erhalt unserer Lebensgrundlage - der Umwelt.

Einzigartig

- Erfassen und Ablegen von Messwertreihen nach dem Basiskurven-Vergleichsverfahren sowie das Erfassen und Bewerten der Sensorqualität wie z. B.:

- Generelle Funktionalität des Sensors

- Ansprechverhalten des Sensors

- Verschmutzungsgrad des Sensors

- Erkennen von Fehlverhalten der Sensoren (Verschmutzung / Vergiftung)

- exakte, nachvollziehbare und sichere Analyse (alle durchgeführten Messungen beziehen sich immer auf eine gleichbleibende, nachweisbare Basis-Sensoragilität eines neuwertigen Sensors)

- Minimierung der Schmutzanhaftungen am Sensor

- Vermeidung von kalibrieren / justieren

- Technologie des 21. Jahrhunderts

Qualitätssteigernd / Umweltbewusst

- Einhaltung bzw. Erhöhung der Produktqualität

- Verbesserung des Qualitätscontrollings

- intelligentes Verfahren zur Wiederverwendbarkeit von bereits verwendeten Reinigungsmitteln (das Reinigungsmedium wird in seiner Wirkung optimal und mehrfach genutzt)

- Senkung des Produktionsausschusses

- Vermeidung der Überdosierung von Anreicherungs-/Neutralisationsmitteln (Einsparung von Säure / Lauge)

- Einhaltung von Umweltauflagen

Vorausschauend

- zeitlich optimiertes sowie automatisch vorausschauendes Überprüfen, Reinigen und Warten der Sensoren

- Planbarkeit der Lagerbestände (z. B. Neutralisationsmittel, Sensoren)

- Planbarkeit der Anlagenlaufzeiten

Kostenminimierend

- nahtlose Integration in bestehende Prozessinfrastrukturen (auch mit Lizenzvergabe)

- erhebliche Reduzierung von unnötigen personellen Überprüfungs- und Wartungszyklen

- vollautomatische Steuerung von Prozessabläufen unter Berücksichtigung des patentierten Verfahrens

- Verlängerung der Sensorstandzeiten und somit verbesserte Anlagenlaufzeiten (weniger Stillstandzeiten)

Sicher

- Möglichkeit zum Einbezug redundanter Messungen im Prüfverfahren unter Prozessbedingungen

- Dokumentation sowie Nachweis über eine saubere und optimale Prozessregelung

- Nachvollziehbarkeit der Historie jedes einzelnen Sensors